ゴルフ用品の一大生産拠点である中国の工場現場から、今回はカーボンシャフトが出来るまでについてお伝えします。

前回(第10回)の記事はこちら。

シャフトメーカーの実態

中国におけるシャフト製造は専業で行っている工場は少なく、大手クラブ製造工場の一部門として製造している場合が殆どのようです。

その場合、ゴルフクラブ全体として一体的な製品開発が可能で、大手シャフトメーカーとの提携やクラブメーカー独自のオリジナルシャフトの製造などメリットが多い反面、製造する数量も1モデルにつき数万本から、といった大量生産が前提になります。

一方、数百本単位での製造は日本の国内工場が得意とするところで、高付加価値、高品質なシャフト製造が可能ですが、コストは安価にとはなりません。

今回、中国において数少ない中小規模のシャフト工場、広東省広州市にある熙川復合材料制品有限公司を訪れ、工場責任者の魏素云さんに話を聞きました。

前職は中堅クラブ製造工場のシャフト事業部の責任者であった魏さんは、2005年に独立し同社を立ち上げました。社名の由来は、当時シャフト製造の技術提携をしていた日本の大手シャフトメーカーの技術担当者の名前からつけたそうです(熙川で「にしかわ」と呼ぶそうです)。

それでは製造手順を見ていきましょう。

原材料は「プリプレグ」

カーボンシャフトの原材料は勿論カーボン繊維。でも単体では極細の繊維に過ぎません。これをシート状に平らに並べて樹脂で固めたものが「プリプレグ」と呼ばれる原材料です。

通常シャフト工場はこのプリプレグを繊維メーカーから購入し在庫しています。プリプレグは薄いシート状のためロール状に巻かれ、大きいものでは幅1m×直径50cm程度になっています。強度や繊維の密度などによって細かく種類が分かれています。

材料は冷蔵庫で

プリプレグの樹脂は温度に弱いため、シャフト工場では必ず冷蔵庫に入れて保管。常に4℃をキープしているそうです。

魏さんによれば、「冷蔵庫が故障したら材料全部パーになります。ロール1本で百万円するから、注意していますよ」とのこと。工場の一角に大きな冷蔵室が設けられ、厳重に管理されていました。

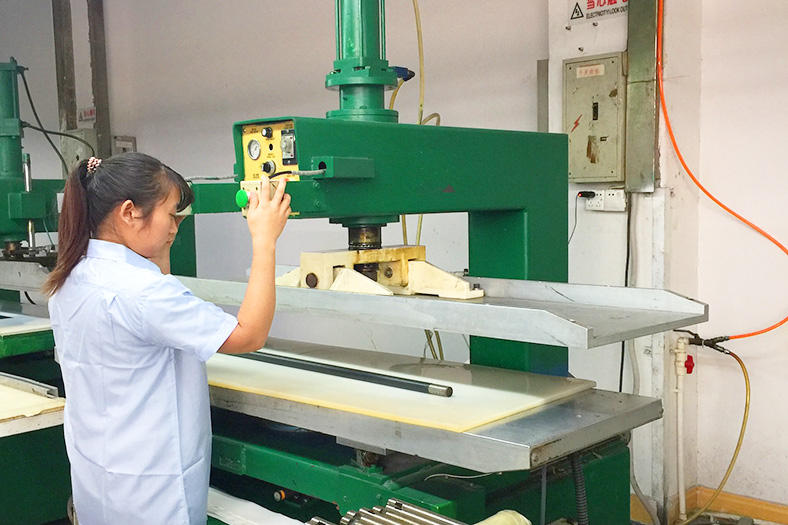

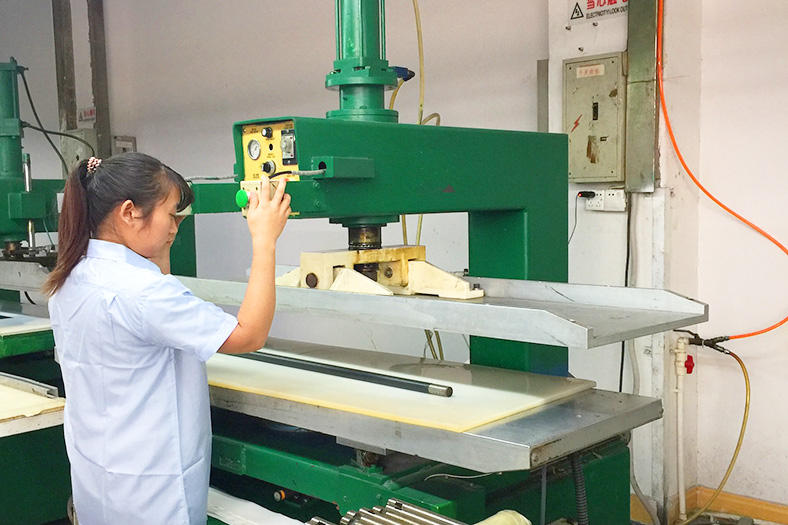

材料裁断

プリプレグをシャフトにするためにまず裁断です。まずロールを伸ばし直線カット。メインとなる部分のほか、シャフト性能を決める補強材料と呼ばれる小さな三角形状のパーツなどに裁断していきます。

裁断は大きな油圧裁断機を使っていました。魏さんによれば「裁断機だけなら数万元だけど、どのように裁断するかは企業秘密!」とのこと。

プリプレグの巻きつけ

材料はまだペラペラのシート状です。これをマンドレルと呼ばれる芯棒に巻き付けていきます。

実はこのマンドレル、最終的にカーボンシャフトの中の空洞部分になる部分であり、シャフト性能を決める重要な要素。細いマンドレルで製造すると空洞部分が少なくなり重く・硬いシャフトに、太めのマンドレルでは軽く・柔らかいシャフトになります。

また外径の変化の度合い(テーパー度)や真円度にも高い精度が求められ、いわばシャフトの「カナガタ」です。シャフト1本の製造にマンドレル1本が必要なため、同じ種類のものを100本程度は準備するそうです。

巻きつけ作業の最初はアイロンで温めながら、プリプレグの端部をマンドレルに貼り付けること。棒に1枚シートが張り付いた「旗」のような状態にします。

まな板の挟み技!

次に自動巻き付け機にセット。これは大きな二つのまな板が上下に組み合わさった様な機械です。先ほどの「旗」を下側のまな板の上に置いてスタートボタンを押すと、上からもう一つまな板が下りてきて挟みます。

そしてまな板同士が互いに逆方向にスライド。芯棒(マンドレル)は二つの板の間でコロコロ転がりながらプリプレグの「旗」が巻き付いていきます。

この巻き付け機による作業は3工程に分かれ、最初にメイン部の材料を巻き、2工程目、3工程目は小さく裁断した補強材料を部分的に巻き、シャフト性能の味付けを行っていました。

テープ巻き

マンドレルに巻き付けたプリプレグはそのままでは解けてしまうので、次工程の焼付け・硬化までは一時的にテープ巻きをしておきます。まるでセロテープのようなテープをぐるぐる巻き付けていきますが、これも機械で巻き付けます。

1本20秒程で巻き付け完了です。

このようにして、シャフト製造はマンドレル1本1本にプリプレグを巻き付けて準備をしていきます。

電気炉で焼付け・硬化

次にこのマンドレル・プリプレグを電気炉にセット。一度に100本以上の処理ができるとのこと。

プリプレグは樹脂とカーボン繊維から出来ていて、オーブンで焼付ける事で樹脂が溶け、巻き付けたシートが一体化し、シャフト状に硬化します。「加熱温度は110℃~140℃、時間は3時間半程度ですね」とのこと話でした。

シャフト「素管」の完成

加熱後は放冷し、そのあと先ほどのテープを取り除きます。最後に専用の機械でマンドレルを引き抜く「脱芯」を行えば、ようやくカーボンシャフトの形の「素管(そかん)」になります。

次回では素管からシャフトが製品していくまでの工程を紹介します。どうぞお楽しみに。

現場放浪記の記事一覧はこちら。

月刊ゴルフ用品界2018年4月号に掲載された「現場放浪記 第11回」をWeb用にアップしたものです。なお、記事内容は本誌掲載時のものであり、現況と異なる場合があります。

月刊ゴルフ用品界についてはこちら。

中国におけるシャフト製造は専業で行っている工場は少なく、大手クラブ製造工場の一部門として製造している場合が殆どのようです。

その場合、ゴルフクラブ全体として一体的な製品開発が可能で、大手シャフトメーカーとの提携やクラブメーカー独自のオリジナルシャフトの製造などメリットが多い反面、製造する数量も1モデルにつき数万本から、といった大量生産が前提になります。

一方、数百本単位での製造は日本の国内工場が得意とするところで、高付加価値、高品質なシャフト製造が可能ですが、コストは安価にとはなりません。

今回、中国において数少ない中小規模のシャフト工場、広東省広州市にある熙川復合材料制品有限公司を訪れ、工場責任者の魏素云さんに話を聞きました。

前職は中堅クラブ製造工場のシャフト事業部の責任者であった魏さんは、2005年に独立し同社を立ち上げました。社名の由来は、当時シャフト製造の技術提携をしていた日本の大手シャフトメーカーの技術担当者の名前からつけたそうです(熙川で「にしかわ」と呼ぶそうです)。

それでは製造手順を見ていきましょう。

中国におけるシャフト製造は専業で行っている工場は少なく、大手クラブ製造工場の一部門として製造している場合が殆どのようです。

その場合、ゴルフクラブ全体として一体的な製品開発が可能で、大手シャフトメーカーとの提携やクラブメーカー独自のオリジナルシャフトの製造などメリットが多い反面、製造する数量も1モデルにつき数万本から、といった大量生産が前提になります。

一方、数百本単位での製造は日本の国内工場が得意とするところで、高付加価値、高品質なシャフト製造が可能ですが、コストは安価にとはなりません。

今回、中国において数少ない中小規模のシャフト工場、広東省広州市にある熙川復合材料制品有限公司を訪れ、工場責任者の魏素云さんに話を聞きました。

前職は中堅クラブ製造工場のシャフト事業部の責任者であった魏さんは、2005年に独立し同社を立ち上げました。社名の由来は、当時シャフト製造の技術提携をしていた日本の大手シャフトメーカーの技術担当者の名前からつけたそうです(熙川で「にしかわ」と呼ぶそうです)。

それでは製造手順を見ていきましょう。

カーボンシャフトの原材料は勿論カーボン繊維。でも単体では極細の繊維に過ぎません。これをシート状に平らに並べて樹脂で固めたものが「プリプレグ」と呼ばれる原材料です。

通常シャフト工場はこのプリプレグを繊維メーカーから購入し在庫しています。プリプレグは薄いシート状のためロール状に巻かれ、大きいものでは幅1m×直径50cm程度になっています。強度や繊維の密度などによって細かく種類が分かれています。

カーボンシャフトの原材料は勿論カーボン繊維。でも単体では極細の繊維に過ぎません。これをシート状に平らに並べて樹脂で固めたものが「プリプレグ」と呼ばれる原材料です。

通常シャフト工場はこのプリプレグを繊維メーカーから購入し在庫しています。プリプレグは薄いシート状のためロール状に巻かれ、大きいものでは幅1m×直径50cm程度になっています。強度や繊維の密度などによって細かく種類が分かれています。

次に自動巻き付け機にセット。これは大きな二つのまな板が上下に組み合わさった様な機械です。先ほどの「旗」を下側のまな板の上に置いてスタートボタンを押すと、上からもう一つまな板が下りてきて挟みます。

そしてまな板同士が互いに逆方向にスライド。芯棒(マンドレル)は二つの板の間でコロコロ転がりながらプリプレグの「旗」が巻き付いていきます。

この巻き付け機による作業は3工程に分かれ、最初にメイン部の材料を巻き、2工程目、3工程目は小さく裁断した補強材料を部分的に巻き、シャフト性能の味付けを行っていました。

次に自動巻き付け機にセット。これは大きな二つのまな板が上下に組み合わさった様な機械です。先ほどの「旗」を下側のまな板の上に置いてスタートボタンを押すと、上からもう一つまな板が下りてきて挟みます。

そしてまな板同士が互いに逆方向にスライド。芯棒(マンドレル)は二つの板の間でコロコロ転がりながらプリプレグの「旗」が巻き付いていきます。

この巻き付け機による作業は3工程に分かれ、最初にメイン部の材料を巻き、2工程目、3工程目は小さく裁断した補強材料を部分的に巻き、シャフト性能の味付けを行っていました。